In de economisch meest actieve regio van China, de Yangtze-rivierdelta, staat een productielijn voor alternatieve brandstof uit afvaltextiel met een jaarlijkse capaciteit van 100.000 ton op het punt om in gebruik genomen te worden. Deze productielijn zal efficiënte en milieuvriendelijke RDF (Refuse-Derived Fuel) leveren aan een cementoven die wordt geëxploiteerd door een staatsbedrijf, ter vervanging van traditionele steenkool en met als doel de uitstoot van broeikasgassen te verminderen. Dit project injecteert niet alleen nieuwe energie in de groene transformatie van de cementindustrie, maar vormt ook een belangrijk hoogtepunt binnen de circulaire economie.

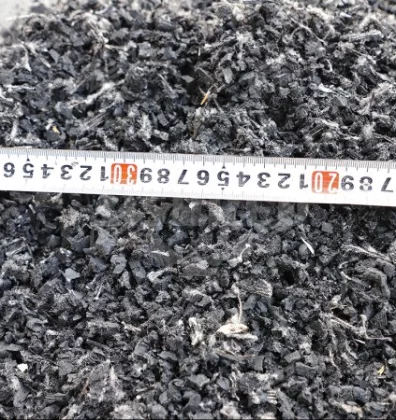

De Yangtze-rivierdelta is een van 's werelds grootste productiecentra voor textiel en kleding. Naast de enorme hoeveelheid kleding die jaarlijks wordt geproduceerd, ontstaat er ook een aanzienlijke hoeveelheid textielafval. Het efficiënt verwerken van dit afval is al lange tijd een uitdaging. De nieuwe productielijn met een capaciteit van 100.000 ton per jaar zet afvaltextiel om in hoogwaardige RDF-brandstof. Dit lost niet alleen het probleem van de lokale afvaltextielverwerking op, maar vermindert ook het gebruik van fossiele brandstoffen en levert daarmee een belangrijke bijdrage aan energiebesparing, emissiereductie en de bevordering van de circulaire economie.

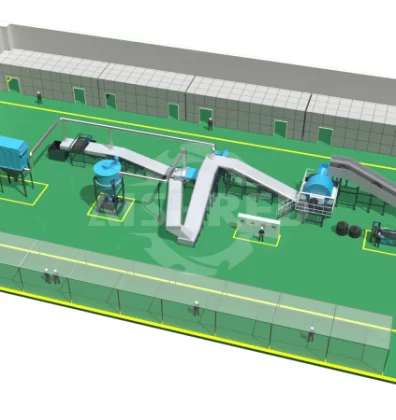

GEP Ecotech heeft voor dit project het volledige ontwerp en de kernapparatuur geleverd. In plaats van de traditionele combinatie van "tweeschachtshredder + enkelschachtshredder + RDF-pelletpers", gebruikt deze productielijn drie tweeschachtshredders met verschillende configuraties om het materiaal in stappen nauwkeurig te versnipperen. Vervolgens wordt RDF geperst tot brandstofstaven. Dit procesontwerp verkort de stilstandtijd voor onderhoud aanzienlijk, verlaagt het energieverbruik en de operationele kosten, terwijl het een stabiele werking onder hoge belasting garandeert.

Als een van de sleutelprojecten voor 2024, was de bouwtijd voor deze productielijn uiterst krap. Onder druk van de naderende eindjaarsdeadline reageerde het productieteam van GEP Ecotech snel, optimaliseerde de processen en voerde een "speciale aanpak"-modus in. Het hele team werkte overuren en in nauwe samenwerking met het team van de klant werd de productie van alle apparatuur in minder dan 50 werkdagen voltooid. De installatie van de belangrijkste apparatuur is succesvol afgerond en de productielijn bevindt zich momenteel in de elektrische testfase. De inbedrijfstelling wordt verwacht in december.

De projectmanager, de heer Hu, sprak zijn waardering uit voor de prestaties van GEP Ecotech: "GEP Ecotech beschikt over geavanceerde binnenlandse productievoorzieningen met precisiebewerkingsapparatuur en slimme productieprocessen, wat zorgt voor apparatuur van topkwaliteit. Hun snelle reacties en professionele aanpak hebben een belangrijke bijdrage geleverd aan de soepele voortgang van ons project. We kijken ernaar uit dat deze productielijn officieel in gebruik wordt genomen!"

Om de ambitieuze doelen van koolstofneutraliteit en piekuitstoot te bereiken, neemt China snel actie. Terwijl industrieën voor hernieuwbare energie, zoals zonne- en windenergie, zich snel ontwikkelen, ondergaan traditionele industrieën diepgaande veranderingen. Dit omvat het gebruik van alternatieve brandstoffen in cementovens, biomassamengstook in kolencentrales en afvalsortering en -verbranding voor energieopwekking – allemaal belangrijke maatregelen om de koolstofuitstoot te verminderen.

Als een bedrijf dat gespecialiseerd is in oplossingen voor de terugwinning van vast afval, integreert GEP Ecotech actief nationale beleidsmaatregelen, innoveert het continu in technologie en biedt het efficiënte en betrouwbare groene oplossingen voor traditionele industrieën. In de toekomst zal GEP Ecotech blijven bijdragen aan de groene transformatie van industrieën, met als doel de wereldwijde koolstofneutraliteitsdoelen te ondersteunen.